40年の遺産がすべてを説明する

ヨーロッパのデザイナー・ブランドが新しいレザー・ハンドバッグを大量生産したいとき、東南アジアの新興企業がテスト用に少量のキャンバス・バッグを必要とするとき、あるいは米国のeコマース・プラットフォームが独自のレザー製品ラインの立ち上げを計画するとき、彼らの目はしばしば中国に向けられる。「中国の工場を選ぶ」ことは、もはやコストだけの問題ではなく、世界の皮革製品業界における暗黙の「最良の選択」なのだ。素材の調達から完成品の納品まで、職人技の精度から柔軟な生産まで、皮革製品製造における中国の強さは偶然の産物ではない。40年にわたる産業蓄積とフルチェーン能力の賜物なのだ。

1.OEMの始まりから業界のリーダーシップへ:中国皮革製品セクターの進化

中国の皮革製品製造業の強みは、何十年にもわたるグローバルブランドとの "ダンス "にある。1980年代、改革開放が珠江デルタと長江デルタに定着すると、広東省の花都や浙江省の海寧といった地域が、いち早く国際的な注文を受けるようになった。当時、中国の工場は「縫製工場」のようなもので、労働者がミシンを操作して欧米ブランドの基本的な縫製を手がけていた。ハイエンドの職人技やコア技術は、外国の手にしっかりと残っていた。しかし、この "出発点 "によって、中国の工場はまずグローバル・スタンダードを把握することができた。"適格なステッチ密度 "とは何か、ひび割れを防ぐための革の端の処理方法、ハードウェア・アクセサリーに必要な耐食性はどの程度か、などである。

1990年代になると、注文が急増し、中国の工場は "受動的な実行 "から "能動的な学習 "へとシフトした。広州の四菱鎮にある小さな工房のオーナーは、広州交易会にサンプルを運び、高級ブランドの職人技を密かに学んだ。海寧の皮革商人はイタリアを訪れ、輸入した設備やなめし技術を持ち帰った。2000年代までに、中国の皮革製品産業は「三段跳び」をした。単純なOEM組み立てから、エッジペイント、エンボス加工、ヴィンテージ加工などのコア技術を習得し、最後にはデザインの最適化や素材のアドバイスといった付加価値サービスを提供するまでになった。

現在、四菱鎮は「家族経営の工房群」から、年間生産額が1000億元を超える世界最大の皮革製品生産基地へと変貌を遂げた。ハンドバッグに必要なすべての材料と付属品を24時間以内に集めることができる。地元工場のベテラン職人は、2008年にフランスの高級ブランドのクラシックな財布を生産した際、"エッジペイント "の工程だけでも、塗料の濃度や乾燥温度から研磨の工程数に至るまで17回の調整を経て、"爪で何度引っ掻いても跡がつかない "という基準を満たしたことを今でも覚えているという。職人技の完璧さを追求する姿勢は、何十年にもわたる積み重ねの賜物である。

対照的に、東南アジアの新興製造地域は、低コストを武器に受注を集めながらも、"支給された材料で加工する "ことに留まっている。ベトナムのある皮革工場経営者は、「簡単な帆布バッグは縫製できるが、手縫いの革バッグとなると、資格取得率は60%しかない。これは3ヶ月のトレーニングで直るものではなく、10年以上の経験が必要なのです」。

2.シームレスなサプライチェーン:素材から完成品までの完全管理

皮革製品生産における核心的な課題は、決して "革を縫い合わせる "ことだけではなく、"原料から製品に至るまでのすべてのステップを効率的かつ安定的に完了させる "ことである。この点で、中国のサプライチェーンの優位性はほとんど他の追随を許さない。

第一に、原材料の「多様性と適応性」である。イタリア輸入のトップグレイン牛革、スペイン産の羊革、国内で開発された環境に優しいリサイクルレザー、耐摩耗性のキャンバス地など、中国の皮革素材市場は "需要に応じた供給 "が可能だ。広州のSanyuanli Leather Cityには何千もの素材サプライヤーが集まり、"0.5mmの極薄レザー "から "3mmの厚さの耐摩耗レザー "まで、あらゆるものを提供している。例えば、アウトドアブランドのために開発された "防水・防汚牛革 "は、-20℃でも柔軟性を保つために13の特殊加工が施されている。

さらに重要なのは、産業を支える「クラスター効果」だ。革製品の生産には、裁断、縫製、金具(ファスナー、バックル、リベット)、印刷、金型、包装など、何十もの工程がある。中国の産業クラスターは長い間、"1時間サポートサークル "を形成してきた。浙江省の平湖の鞄産業クラスターでは、ある工場がバッグに金属製のロゴを付ける必要がある場合、3キロ以内に5つの金具工場があり、サンプルを即日生産することができる。デジタル印刷の場合、輸入設備を持つ近隣の工場は "1200dpiのパターン精度 "を達成できる。クラスター化によるこの効率性は、他ではなかなか真似できない。

東南アジアの工場はこのことを深く感じている。あるベトナムの中堅皮革工場は、ヨーロッパのブランドから注文を受けたが、必要な「マット・ファスナー」を現地で見つけることができなかった。中国の義烏(イーウー)から調達せざるを得なくなり、輸送に12日間を費やし、物流コストとして30%を余分に支払わなければならなくなった。工場のマネージャーは、「私たちの労働者の賃金は確かに中国より低いのですが、材料や付属品の隠れたコストが非常に高いため、実際には費用対効果が低いのです」と嘆き、サプライチェーンの欠点による不満を強調した。

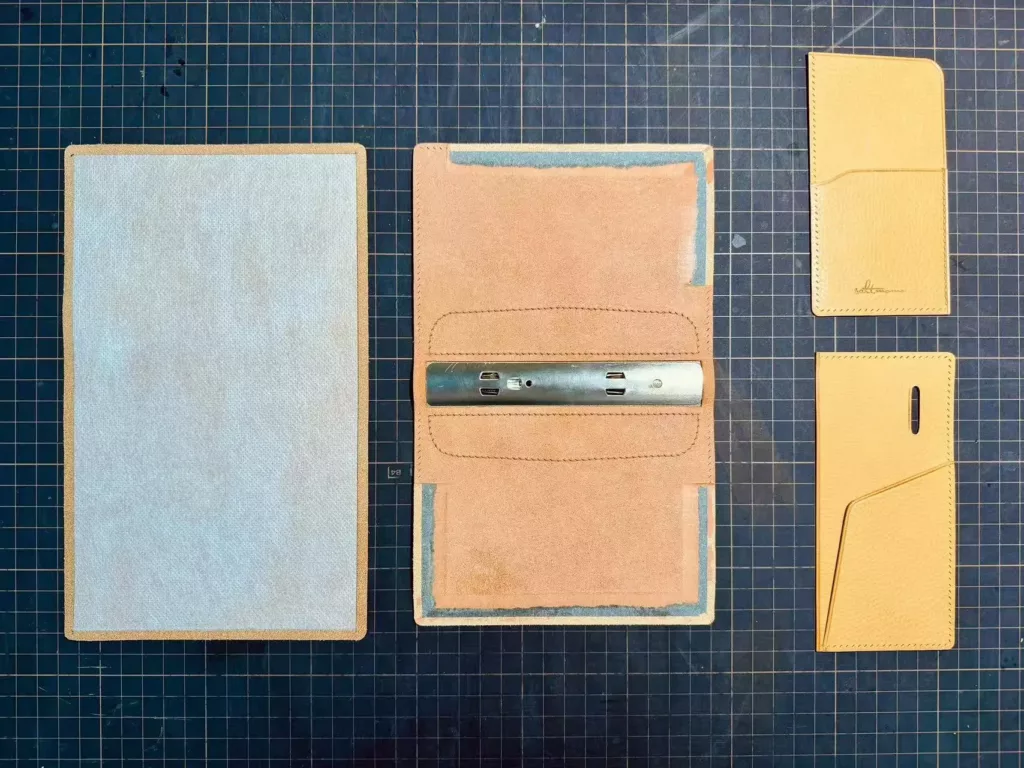

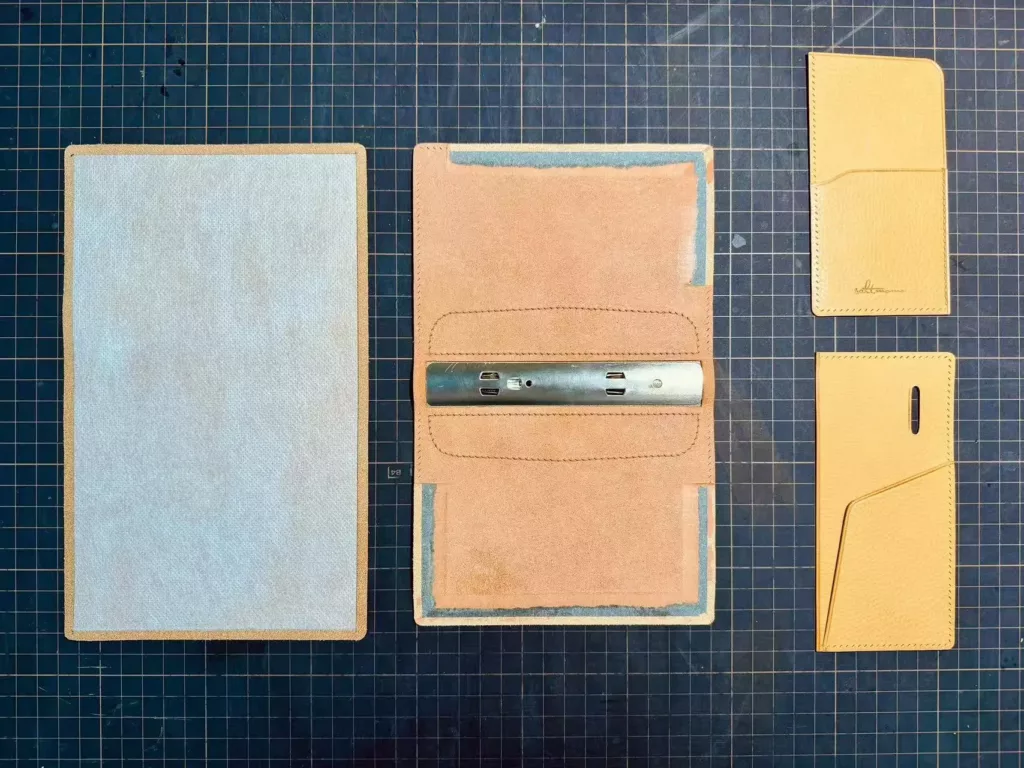

3.職人技の精密さ:細部における「中国基準

革製品の価値は、ステッチが均一であるか、端の塗装が滑らかであるか、革の縫い目がきちんとしているかなど、消費者には見えない細部にあることが多い。このディテールをコントロールする能力こそが、中国工場の「ハードパワー」なのだ。

中国の皮革製品産業で働く熟練工たちは、まるで "指先の芸術家 "のようだ。広州のある工房では、縫製職人が1cmの革に9本の針を均等に縫い、針の間隔を0.1mm以下にする。縁塗りの名人は、「3回磨いて2回塗る」という工程を経て、バッグの縁に「鏡のような滑らかさ」を与え、180度折り曲げてもひび割れないようにする。これらの技術は天性のものではなく、日々の積み重ねから生まれるものだ。23年の経験を持つ縁塗り担当の先輩は、塗料の濃度を感覚で判断できる:「薄すぎると垂れるし、濃すぎるとシワになる。誤差は5%を超えてはいけない。"

この精度は、標準化された品質管理システムによって支えられている。レザーは保管前に厚みや欠陥がないかチェックされ、金具は塩水噴霧試験(500時間錆びないことを確認)を受け、完成品は引っ張り試験(縫い目は5kgの力に耐えなければならない)と摩擦試験(300回こすっても明らかな色あせがないこと)に合格する。ある高級ブランドの工場では、3Dスキャン技術を使って、バッグの湾曲がデザインに合っているかどうかをチェックし、誤差を0.3mm以内に抑えている。

それに比べ、東南アジアの工場はまだ職人技の一貫性に苦戦している。業界のデータによると、同じようなレザーバッグの注文に対して、中国の工場は平均92%であるのに対し、東南アジアの工場は75%から80%である。中国製と東南アジア製のキャンバスバッグを比較したところ、中国製は10kgの荷重で100回スイングテストを行っても縫製がしっかりしていたのに対し、東南アジア製は3か所で縫製が緩んでいた。「消費者は意図的に確認しないかもしれませんが、時間が経てば違いに気づくでしょう」と、このプラットフォームの購買マネージャーは言う。

4.コストと効率のバランス:安い」だけでなく「費用対効果も高い

中国の製造業といえば、しばしば「低コスト」が頭に浮かぶ。しかし実際は、中国工場の優位性は決して "最も安い "ことではなく、"最も費用対効果が高い "ことなのだ。この価値は、目に見えるコストと隠れたコストのバランスから生まれる。

目に見えるコストでは、中国の「製品単価」の方が実は有利なのだ。中国人労働者の時給は東南アジアの1.5~2倍だが、生産性も東南アジアの労働者が1日平均15~20個なのに対し、熟練労働者は1日30個の革製バッグを仕上げることができる。そのため、中国の「単位当たりの人件費」は低くなっている。基本的な革財布の場合、中国の工場の人件費は1個あたり約18元であるのに対し、東南アジアの工場は時給が低いにもかかわらず、非効率のために15元から17元のコストになってしまう。さらに重要なのは、中国の工場の手直し率が3%から5%に過ぎないのに対し、東南アジアの工場は10%から15%であり、二次加工コストがその差をさらに広げている。

隠れたコスト面での優位性はさらに明確だ。中国の物流効率は、ブランドにとって「時間を節約し、コストを削減する」ことを可能にしている。国内のサプライヤーから工場まで材料が届くのに3日以上かかることはなく、完成品は上海や広州から2週間以内に欧米の主要港に到着する。東南アジアでは、材料を輸送するだけで1~2週間かかり、雨季には遅延が発生する。さらに、言語の壁を感じさせないコミュニケーションと迅速なアフターセールス対応(48時間以内の問題解決など)は、ブランドが "誤解による損失 "を避けるのに役立っている。

単価が10%安いバングラデシュで製造しようとしたのだ。しかし、コミュニケーション・ギャップ(デザインの細部における誤解)のために、最初の2,000個のバッグは手直しを余儀なくされた。クリスマス・ラッシュに間に合わず、手直し料も余分に支払ったため、最終的なコストは中国製造の1.5倍になってしまった。今は中国の工場にこだわっていますが、それは安いからではなく、"信頼できる "からです。

5.かけがえのない「フレキシブル生産」:小ロットでも大量注文でも

世界の皮革製品市場は変化している。消費者はよりパーソナライズされたものを切望し、ブランドは市場を素早くテストするために「小ロット、複数のスタイル」を必要としている。このため、中国の工場が得意とする「柔軟な生産能力」が求められる。

中国の工場は「数十から数十万」のオーダーを軽々とこなす。デザイナーが午前中に設計図を確認し、工場が午後に裁断を手配し、夜に残業してサンプルを作り、3日目にクライアントにサンプルを発送。承認後、7日間で500個が生産された。この「小ロット、短納期」の能力は、熟練工が素早くスタイルを切り替え、デジタル裁断機が1時間で異なるサイズを処理するという、柔軟な生産ラインのスケジューリングから生まれる。これとは対照的に、東南アジアの工場は固定された組立ラインに頼っており、小さな注文でも1ヶ月以上かかり、30%のコストも高くなる。

大量注文の場合、中国の工場は配送も行う。20の生産ラインを持つ広州の工場は、ピーク時には1日に2万個のバックパックを生産し、「すべてのバッグに均一な縫製と金具の配置」を保証する。デリケートな小ロットにも大量注文にも対応できるこの柔軟性が、中国の工場をあらゆるブランドにとっての「万能のパートナー」にしている。

結論製造業以上の "パートナー"

当初の「OEM生産」から今日の「フルチェーン・エンパワーメント」へと、中国の皮革製品工場は静かに変貌を遂げている。彼らはもはや単なる「実行者」ではなく、素材のアドバイス、職人技の最適化、コスト管理を提供する「パートナー」なのだ。

高級ブランドの場合は、最も複雑な伝統技術を再現する。新興企業にとっては、設計図を生産可能な製品に変え、「コスト削減のために本革の代わりにリサイクルレザーを使う」ことを提案する。ファストファッションブランドに対しては、「毎週の新作発表」に対応し、「注文から15日以内の納品」を保証する。この "カスタマイズ・サービス "の能力は、40年にわたる産業界の伝統に由来する。

成熟したサプライチェーンと精巧な職人技だけでなく、皮革製品産業に対する深い理解があるからだ。中国生産を選択することは、要するに「回り道を避ける」ことを選択することであり、それこそがグローバル・ブランドが中国を好む究極の理由なのだろう。